Le Lean management est une interprétation du « Système Toyota ». Historiquement, un groupe de chercheurs du MIT ont été missionnés par un groupe de grands industriels américains de l’automobile (General Motors, Ford, etc…) pour conduire une étude sur le système de Toyota : comment faisait cette entreprise japonaise pour vendre des voitures aux Etats-Unis, et en si grand nombre ?

Le résultat de cette recherche a été baptisé « production lean » et les chercheurs ont écrit en 1990 un best seller pour partager leur découverte « La machine qui a changé le monde». Ces chercheurs sont Dan Jones (l’Anglais) et Jim Womack (l’Américain) ; ils sont encore aujourd’hui considérés comme les pères fondateurs du Lean.

Les penseurs du Lean management continuent encore aujourd’hui à décrypter l’ADN de Toyota.

Le système Toyota – une définition

Si le Lean management s’inspire du modèle de Toyota, que sait-on de ce modèle aujourd’hui ? La communication institutionnelle de Toyota dit que le système comporte deux volets :

– un système de production, le « Toyota Production System »

– un système de management, le « Toyota Way »

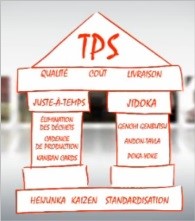

Le système de production (Toyota Production System ou TPS) vise à fournir aux clients des produits fiables, durables et de haute qualité.

Il comporte deux grands piliers qui orientent tous les choix industriels, de l’investissement à la structure des processus :

– la production à la demande : la production se fait au rythme du client et la consommation des « pièces » se fait le plus tardivement possible. On parle de production en juste à temps (le temps étant celui du client)

– le jidoka, ou rendre les défauts visibles. Cela veut dire que l’environnement visuel est conçu pour montrer les problèmes immédiatement, cela veut dire aussi que chacun est autorisé à arrêter un processus dès qu’un défaut apparaît.

Le système de management (Toyota Way) décrit les grandes valeurs de l’entreprise.

Lui aussi comporte deux grands piliers, pour un total de 5 valeurs :

– l’amélioration continue. Tout le système de production (TPS) vise à montrer où sont les faiblesses du processus ; le pilier « amélioration continue », lui, propose une démarche et un état d’esprit pour adresser ces faiblesses. On y trouve les 3 premières valeurs du Toyota Way :

- Genchi genbutsu : aller à la source, trouver l’origine du problème et le résoudre pour assurer la qualité requise.

- Kaizen : amélioration continue, à la fois un processus et une philosophie. Chacun peut prendre en charge un sujet et obtenir la collaboration d’autres employés pour résoudre un problème. On parle parfois de « thinking production system ».

- Challenge : l’esprit de Toyota est de challenger le statu quo pour trouver de nouvelles idées, même lorsque tout va bien. Chez Toyota Material Handling France, ce sont ainsi 3 000 idées innovantes qui émergent et son mises en œuvre chaque année

– le respect est le deuxième pilier. Il se décline avec un point de vue propre à Toyota, décrit via les deux dernières valeurs :

- respect : les salariés peuvent jouer un rôle actif dans leur environnement de travail. Ils bénéficient aussi d’une politique qui vise à leur fournir le bon environnement (formation, poste de travail, process) pour qu’ils réussissent leurs journées.

- team work : le travail en équipe favorise le succès collectif, comme dans une équipe sportive, plutôt que la performance individuelle. Cela est considéré comme plus respectueux des personnes et globalement plus efficace.

Pour en savoir plus sur ces deux sujets, une excellente vidéo de Toyota Material Handling (en français) :

Lean management et Toyota – conclusion

S’engager vraiment dans le Lean management, c’est espérer, au fond, obtenir les mêmes résultats que Toyota dans son propre environnement : une position de leader sur une très longue durée, robuste quoiqu’il arrive, rentable tous les jours. C’est pourquoi, quelle que soit la compréhension du Lean que l’on a et quelle que soit la façon que l’on a de le diffuser, il faut se poser les questions qui ramènent au système de Toyota :

- est-ce que je construis un système opérationnel qui fonctionne en juste à temps et qui s’arrête au premier défaut ?

- est-ce que nous allons sur le terrain, pour pratiquer la résolution de problème, et est-ce que nous avons un système de management qui incite au respect individuel et valorise le succès de l’équipe ?

Sinon, c’est que notre interprétation du Lean est partielle et … que nos résultats le seront aussi.

Vous souhaitez être accompagnés ou connaître nos offres ? Contactez-nous avec le formulaire ci-dessous !

à ne pas passer sous silence les risques organisationnels du Lean Management sur la santé au travail et les moyens pour y remédier : http://www.officiel-prevention.com/protections-collectives-organisation-ergonomie/psychologie-du-travail/detail_dossier_CHSCT.php?rub=38&ssrub=163&dossid=470

J’aimeJ’aime

Tres bon article Marie-Pia Ignace. J’ai comprend mieux le concept du lean management et le systeme de production de Toyota grace a cette article, Merci.

J’aimeJ’aime