Traduction du billet « TOYOTA KPI Dashboard – Overview » publié par Christoph Roser sur son blog All About Lean

Les tableaux de bord ou panneaux, quelles que soient leur forme, sont essentiels pour suivre les performances d’un système de production. Dans cet article, Christoph Roser s’intéresse plus particulièrement aux tableaux de bord des ateliers Toyota. Une grande partie des informations proviennent de chez Toyota au Japon, mais les images sont issues de Toyota UK. Gardez à l’esprit que les tableaux de bord ne constituent pas un standard rigide et qu’il peut y avoir des différences dans la manière dont ils sont mis en œuvre dans les différentes usines. Au Japon, ils sont en japonais et au Royaume-Uni en anglais, mais il existe également des différences au sein même des indicateurs de performance présentés. Laissez-moi vous en dire plus dans cette courte série sur les panneaux des indicateurs de performance chez Toyota…

Introduction

Toyota excelle non seulement dans le suivi des informations… mais SURTOUT dans leur utilisation réelle ! L’une chose qui me surprend toujours dans les usines Toyota, partout dans le monde, c’est la quantité de papier sur les murs pour suivre ou gérer différents aspects de l’usine. Par exemple, lors d’une récente visite à l’usine de moteurs Toyota UK Desidee, le chef de section chargé de l’assemblage final avait un immense tableau blanc long de 50 mètres recouvert de papier (plus une grande pile de feuilles plus anciennes sur une table), qu’il parcourait chaque jour avec son équipe. Certes, seulement environ 8 mètres du panneau étaient consacrés aux indicateurs de performance ; il y avait 20 mètres supplémentaires dédiés aux difficultés de la chaîne d’assemblage final à atteindre son objectif de 44 secondes, et ils n’avaient de cesse de traquer et d’éliminer les perturbations. Le manager espère qu’une fois que la ligne sera rétablie, il pourra récupérer ses 30 mètres habituels de tableau blanc pour ses différentes réunions quotidiennes. Mais il y a de fortes chances que le prochain projet remplisse à nouveau 20 mètres de tableau blanc.

De plus, comme mentionné ci-dessus, il n’existe pas UN SEUL STANDARD pour les tableaux de bord dans l’ensemble du groupe Toyota. Les usines, et même les sections ou départements ont la flexibilité d’adapter les indicateurs à leurs besoins. Les fiches techniques peuvent être différentes, les A3 peuvent avoir une présentation différente et les KPI peuvent varier légèrement les uns des autres. De même, vous ne devez pas simplement copier ce que fait Toyota parce que c’est Toyota, mais plutôt l’adapter à vos propres besoins. L’exemple de Toyota qui suit sa production sur une base horaire pourrait vous convenir si vous fabriquez 100 pièces par heure, mais cela ne fonctionnerait pas si vous fabriquiez des avions avec un avion terminé chaque semaine. Alors, utilisez cela comme source d’inspiration, mais pas comme modèle !

Vue d’ensemble des panneaux

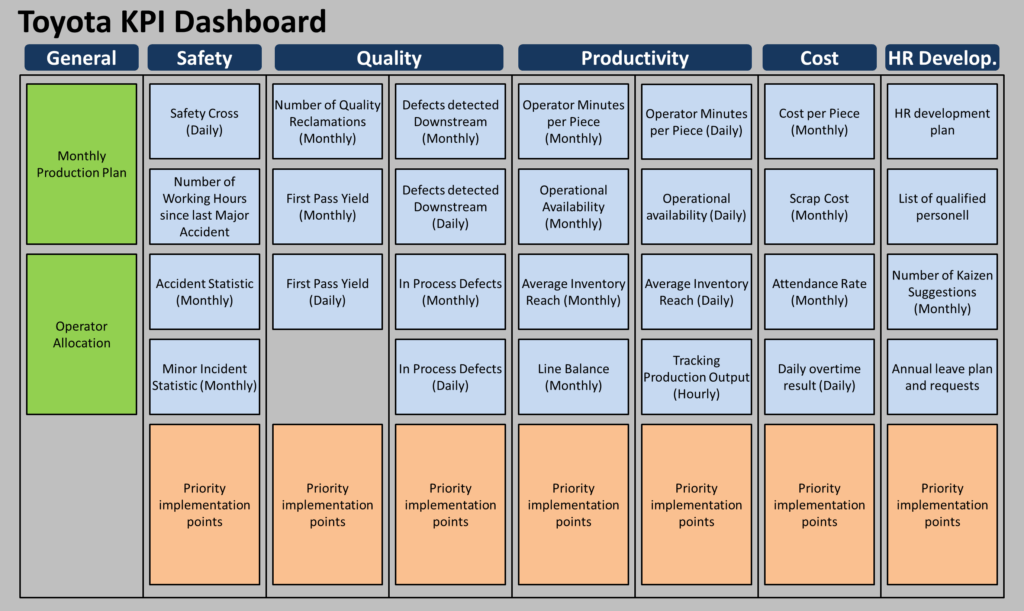

Cependant, même si les tableaux de bord peuvent différer d’une usine Toyota à l’autre, ils contiennent tous les mêmes rubriques principales. La première est toujours la sécurité, car chez Toyota, tout commence par la sécurité. La suivante est toujours la qualité, car c’est le deuxième aspect le plus important. Vient ensuite la productivité, le suivi de la production, de l’efficacité et des stocks. Enfin, il y a le coût, si les trois autres sont bons, alors le coût suivra. La plupart des tableaux de bord comportent également une section sur l’évolution et le développement des opérateurs. En plus de cela, la plupart des tableaux de bord comprennent également une section sur la production planifiée et l’affectation des opérateurs aux différents processus. Des feuilles A3 sur les principaux projets d’amélioration et résolutions de problèmes sont généralement incluses.

La plupart des feuilles sont des A4 classiques, généralement pré-imprimés et remplis à la main, bien que certaines données aient également été imprimées avec la feuille. Et oh surprise, les A3 sont forcément sur du papier au format A3. Certains sujets comme l’affectation des opérateurs, se fait souvent à l’aide d’aimants étiquetés avec les noms de l’opérateur, placés sur un plan ou une chaîne de valeur de la section.

L’utilisation du tableau de bord

Ces panneaux sont discutés au moins une fois par jour ouvrable, et très probablement à chaque rotation d’équipe dans le cadre de la réunion d’atelier. Des réunions similaires ont également lieu quotidiennement aux niveaux supérieurs de la hiérarchie, et le directeur de l’usine assiste régulièrement aux réunions d’atelier. Lors de la visite de Toyota au Royaume-Uni, j’ai également observé qu’une telle réunion était dirigée par le chef de section. Ce qui était étonnant, c’était la rapidité avec laquelle ils parcouraient les feuilles, en se concentrant uniquement sur les questions pertinentes, sans perdre de temps en discussions prolongées.

Comme je l’ai déjà mentionné, le chef de section discutait chaque jour de 50 mètres de tableau blanc avec son équipe. Cela semble beaucoup, car c’est beaucoup en effet ! Il faut du temps pour discuter de tous ces détails. Mais ce n’est rien comparé au temps qu’il faut pour les remplir ! En effet, il ne faut pas uniquement des données pour remplir des feuilles, il faut des données fiables pour prendre des décisions.

Si vous vous demandez maintenant comment faire cela dans votre usine, il y a de fortes chances que vous ne puissiez pas. Toyota dispose de beaucoup de main-d’œuvre dans l’atelier pour faire cela. J’ai déjà écrit sur la structure des équipes chez Toyota (ici), il y a un chef d’équipe pour 4 opérateurs et un chef de groupe pour 4 chefs d’équipe. Les missions de ces niveaux hiérarchiques sont : a) soutenir les opérateurs dans l’atelier b) faire du Kaizen c) enregistrer les données, généralement à la main.

Toyota dispose de beaucoup plus de main-d’œuvre dans l’atelier pour ces tâches d’organisation et de support. Par conséquent, lors de la mise en œuvre de tableaux de bord dans votre entreprise, assurez-vous que la demande affichée correspond bien à ce que votre organisation peut fournir !

Dans mes prochains articles, j’aborderai plus en détail les indicateurs de performance de sécurité, de qualité, de productivité et de coût, ainsi que certains autres sujets. Maintenant, sortez, continuez à lire et organisez votre activité !

Vous souhaitez mettre en place un management visuel pour piloter votre performance ? Contactez-nous au 01 40 05 96 88.