Traduction par Sarah Noumi du billet The Toyota KPI Dashboard—Production Plan de Christoph Roser, paru sur son blog All About Lean.

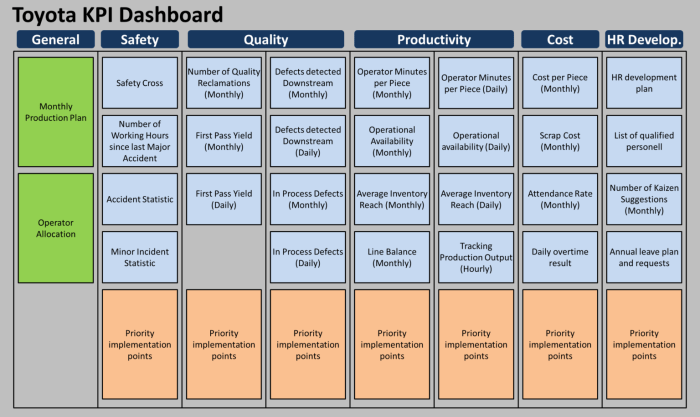

Dans mes précédents articles, j’ai passé en revue, de manière très détaillée, les différents indicateurs contenus dans le dashboard de Toyota : sécurité, qualité, productivité et coût. Dans certains cas, ces indicateurs sont suffisants pour suivre l’activité de l’entreprise.

Bien qu’il ne s’agisse pas vraiment d’un indicateur conventionnel, j’ai également présenté un autre indicateur : le développement des personnes. Cependant, le panneaux « indicateurs de performance » contient d’autres éléments (qui seront détaillés dans les paragraphes ci-dessous), comme le plan de production mensuel l’affectation de l’équipe/des opérateurs et les différents A3 pour l’amélioration continue.

Ces indicateurs permettent de visualiser la progression des objectifs de l’équipe, fixés lors du daily qui est un point quotidien de 15 à 20 minutes maximum durant lequel l’équipe échange sur les difficultés et/ou points de blocage.

Le plan de production

Le plan de production mensuel est un élément important chez Toyota… D’ailleurs, Toyota excelle dans l’élaboration d’un plan de production stable et lisse sa production pour fabriquer la même quantité chaque jour durant un mois donné. D’un mois à l’autre, les usines Toyota ne s’autorisent qu’un taux de variation maximale de ±10 % (sauf en cas d’événements extrêmes tels que l’incendie de l’usine d’un fournisseur) et parviennent à s’y tenir. Plusieurs usines du monde entier, y compris des fournisseurs proches de Toyota optent pour des plans de production similaires à ceux de Toyota (où chaque jour les mêmes quantités sont produites à l’exception des week-ends et des jours fériés, etc.).

Exemple de ce type de plan de production :

1er jour du mois : 743 pièces

2e jour du mois : 743 pièces

3e jour du mois : 743 Parties

[…]

30e jour du mois : 743 pièces

31e jour du mois : 743 pièces

J’ai vu un certain nombre d’usines qui ont essayé d’établir un plan de production identique mais sur deux semaines… ils ont échoué lamentablement. La plupart des usines que j’ai visité n’arrivent pas à produire, de manière fiable/stable, durant trois jours d’affilé les mêmes quantités fixées dans leurs plans de production, alors un mois entier, n’en parlons pas ! J’ai constaté à maintes reprises que lorsqu’on impose un plan de production de deux ou quatre semaines à une usine, qui a un certain nombre d’éléments de variabilité (les problèmes avec les fournisseurs et les changements dans la demande des clients), cela mène systématiquement un échec. Or, un plan de production avec un délai plus court est préférable dans cette situation.

Je vous recommande donc fortement de ne pas essayer un plan de deux ou quatre semaines, sans avoir une stabilité dans le process comme chez Toyota. Si vous ne savez pas si votre stabilité est similaire à celle de Toyota, je peux vous dire qu’elle ne l’est pas !

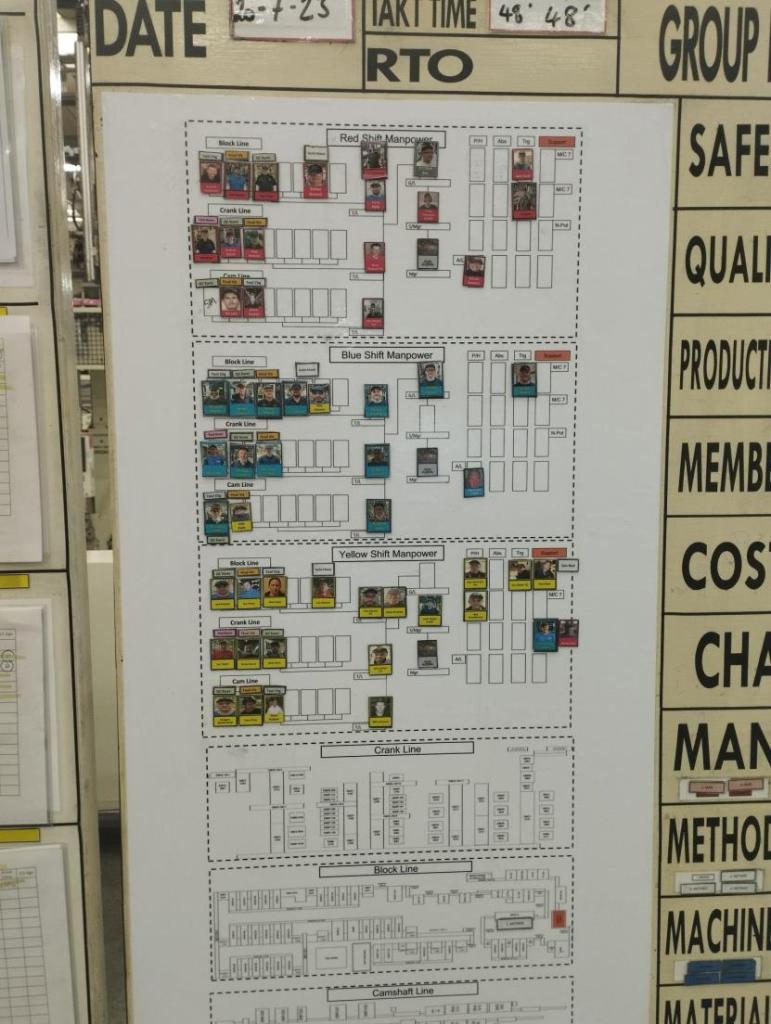

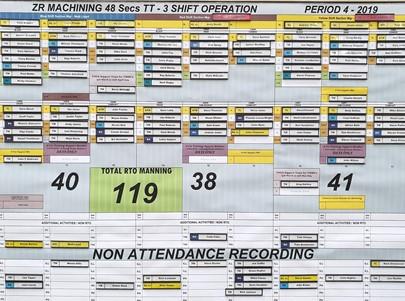

L’affectation des opérateurs

Une partie de la planification d’un atelier de production consiste à affecter, quotidiennement, les opérateurs à chaque machine. Voici quelques exemples provenant de l’usine de moteurs de Toyota UK Deeside. Toyota utilise généralement des cartes magnétiques portant le nom des employés (et parfois une photo) donc faciles à utiliser. Les illustrations ci-dessous présentent les différentes possibilités d’utilisation de ces cartes lors de l’affectation des tâches.

• Ils sont souvent disposés sur un plan (schématique) de l’atelier, où les postes de travail sont indiqués, comme le montre le premier exemple ci-dessous.

• Il peut également s’agir d’un simple regroupement de différentes zones, comme dans les deux autres exemples. Tous les exemples ci-dessous montrent trois équipes (l’équipe rouge, l’équipe bleue et l’équipe jaune), qui alternent entre les équipes du matin, de l’après-midi et de la nuit.

• Le dernier exemple montre également un tableau numérique (encore peu courant) pour ce type d’arrangement, mais il est clairement visible qu’il a été inspiré par le type de tableau des étiquettes magnétiques.

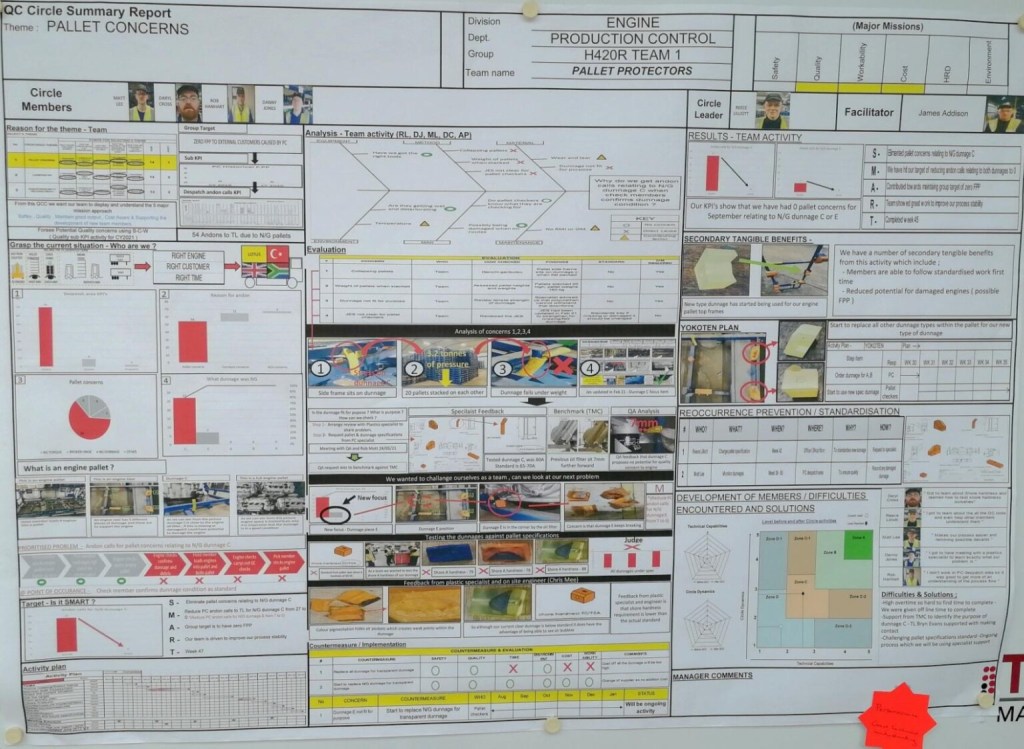

Les A3

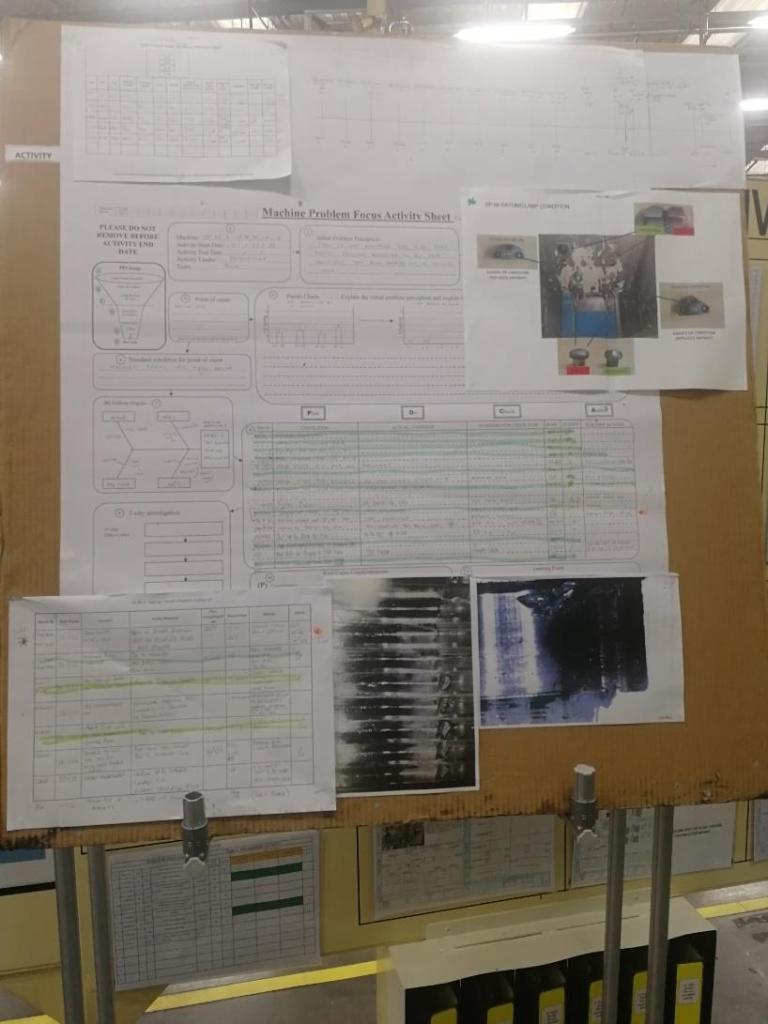

Comme mentionné en introduction, les dashboards des ateliers de production comprennent souvent un ou plusieurs A3. Ci-dessous un gros plan d’un A3 de l’usine de moteurs de Toyota UK Deeside. Il suit la structure générale du PDCA, ainsi que la structure de résolution de problèmes de Toyota. Il reprend, globalement :

- La raison d’être de l’A3

- Une analyse détaillée de la situation actuelle et la cible.

- Les causes qui sont analysées en détail à l’aide d’un diagramme en arête de poisson/le diagramme d’Ishikawa.

- Les différentes solutions sont envisagées.

- Les indicateurs de performances qui permettent de vérifier si la mise en œuvre fonctionne réellement et permet d’atteindre la cible.

- Une section sur les enseignements tirés qui pourraient être utiles à d’autres usines. Toyota dispose en effet d’une base de données interne qui permet de partager ces problèmes et solutions avec d’autres usines.

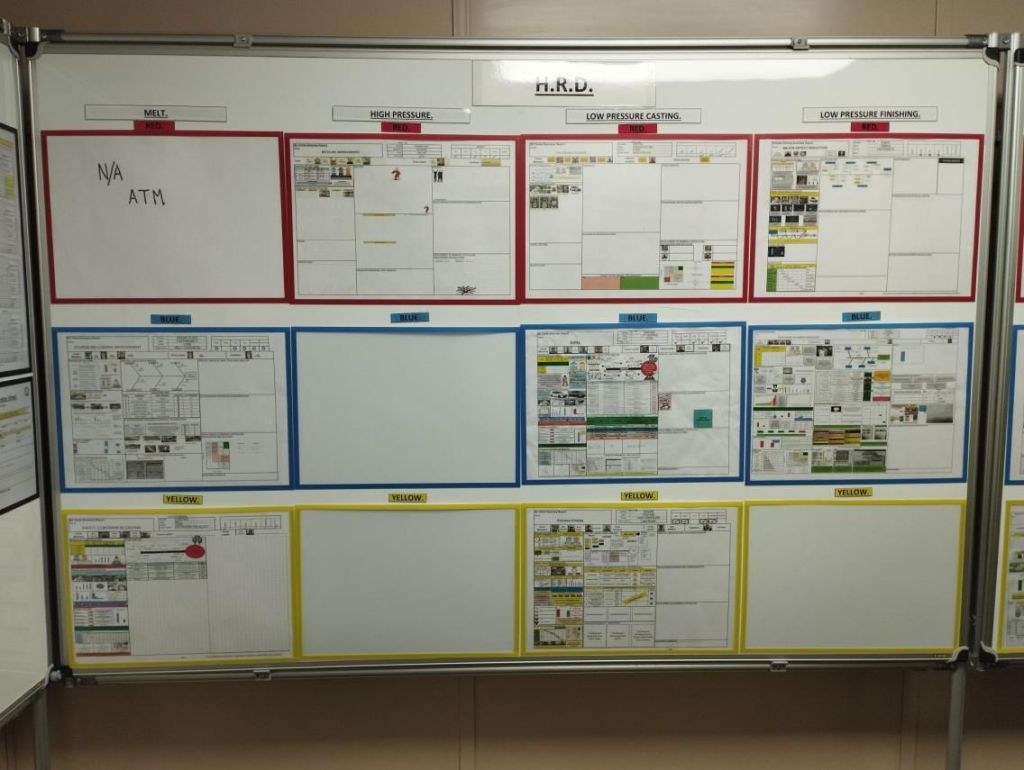

Ci-dessous un autre exemple de plusieurs A3 sur un tableau de bord pour le département de moulage de l’usine de moteurs de Toyota UK Deeside. Il y a un A3 pour chaque équipe (rouge, bleu, jaune) et pour chaque type d’activités du département. A savoir, un A3 sur la fusion, sur la coulée à haute pression, sur la coulée à basse pression et sur la finition à basse pression. Alors que l’exemple ci-dessus est la feuille d’un A3 terminée, les exemples ci-dessous sont à différents stades d’achèvement, entre le début et le suivi des résultats.

Ces A3 sont souvent rédigés au crayon. Un autre exemple de Toyota UK Deeside, essayant d’analyser des problèmes de machines.

Les autres indicateurs

La numérisation progresse lentement chez Toyota, le papier y est privilégié. Néanmoins, voici un exemple de tableau de bord numérique montrant les détails de l’analyse des pannes dans l’usine de moteurs de Toyota UK Deeside. D’autres tableaux de bord (par exemple, pour la ferraille) sont également disponibles. Bien qu’il y ait beaucoup plus de données disponibles, il est important de ne pas se perdre dans les détails. S’il vous prenait l’envie de consulter toutes les données disponibles chaque jour, la journée serait terminée avant même que vous n’ayez eu le temps de faire quoi que ce soit.

Retrouvez les autres billets sur les indicateurs de performance ici.

Vous souhaitez mettre en place un management visuel pour piloter vos indicateurs de sécurité, qualité, délais et coûts ? Contactez-nous au 01 40 05 96 88.