Dans sa dernière vidéo, qui a fait sensation en France, le jeune Youtubeur Inoxtag a beaucoup fait parler de lui. Mais, ce qui a particulièrement attiré l’attention des internautes, c’est le terme « kaizen« . Que signifie réellement ce mot ? D’où nous vient-il ?

D’origine japonaise, kaizen se traduit par « amélioration continue », désignant l’idée de progresser chaque jour, même de manière minime, pour se rapprocher de ses objectifs.

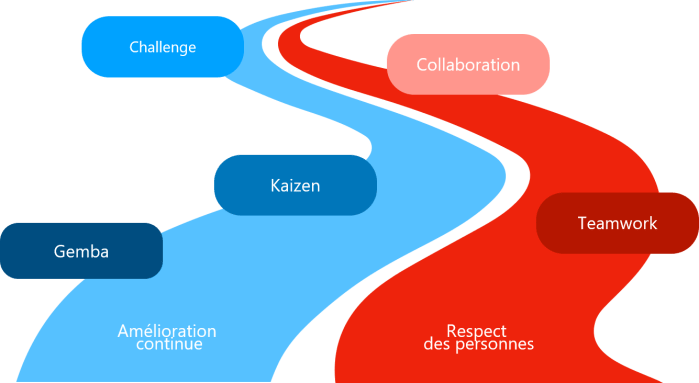

D’ailleurs, l’entreprise Toyota elle-même intègre ce mot dans son système de management, appelé « Toyota Way », qui décrit les cinq grandes valeurs de l’entreprise : le gemba, le kaizen, le challenge, le travail d’équipe et le respect.

Dans le Lean management qui s’inspire du modèle Toyota on retrouve le kaizen, ou plutôt les dix règles du kaizen qui nous donnent des précisions sur l’application de ce principe.

Je vous propose donc d’explorer ensemble ces dix règles et voir si Inoxtag a bien réussi à tous les respecter. En quoi l’ont-elles aidé à réussir son défi ? En même temps, je ferai un parallèle avec les principes d’application du kaizen dans une équipe IT.

1. Challenger le statu quo

Inoxtag se lance dans un défi de taille : gravir l’Everest en un an, un objectif qui nécessite de repousser ses propres limites, d’autant plus qu’il n’a jamais gravi de montagne auparavant. Cela illustre bien l’esprit Lean, où la remise en question continue se traduit par le management visuel. Ce dernier permet à une équipe de se challenger en permanence en : 1. Définissant clairement ses objectifs. 2. Suivant ses performances et en identifiant rapidement les points à améliorer. 3. Agissant au bon moment sur les sujets prioritaires. 4. Isolant les problèmes de qualité via le système de bacs rouges pour une analyse approfondie.

2. Penser à comment faire plutôt que d’expliquer pourquoi on ne peut pas faire

Inoxtag aborde chaque obstacle en se concentrant sur des solutions concrètes plutôt que sur les difficultés. Car s’il avait choisi d’expliquer pourquoi il ne pouvait pas avancer, il aurait trouvé mille raisons, toutes aussi légitimes les unes que les autres. Cependant, il a su s’entourer des bonnes personnes, comprendre ses contraintes, et revoir la planification de son projet. Cela lui a permis de consacrer davantage de temps à sa préparation. À chaque étape, face à une situation complexe, son réflexe a été de se poser cette question clé : « Comment peut-on progresser ? »

En Lean, cette approche résonne avec la recherche continue d’amélioration, tout en gardant toujours l’objectif en tête. La résolution de problèmes se structure à travers le cycle PDCA (Plan-Do-Check-Act). D’abord, l’étape du Plan consiste à poser et mesurer le problème, puis à identifier ses causes profondes. Ensuite, durant le Do, on met en place des contre-mesures pour adresser ces causes racines. Le Check permet de vérifier si les actions entreprises ont eu l’effet escompté sur la performance. Enfin, dans le Act, on tire les enseignements ; si la solution fonctionne, on l’adopte : décrire la modification apportée à l’exécution du processus, expliquer sur quoi on a changé d’avis, ce que l’on a appris et, on fixe les prochaines étapes.

3. Ne pas s’excuser, ne pas blâmer, ne pas critiquer, mais aller voir comment le processus fonctionne

Inoxtag décide de se confronter directement à la réalité de l’ascension pour saisir pleinement les difficultés. Dès le premier jour de son défi, il rencontre des experts sur le terrain afin d’identifier les axes d’amélioration, s’appuyant sur ceux qui maîtrisent le sujet. Il comprend rapidement que pour gravir l’Everest, ce n’est pas en restant dans une salle de sport avec un préparateur physique qu’il y arrivera, mais en consultant un alpiniste expérimenté, familier des spécificités du terrain. Qui d’ailleurs, ne lui fait pas de reproche lui non plus, mais lui apporte son aide avec bienveillance.

Dans le Lean, cette démarche correspond au Gemba, l’action d’aller voir sur le terrain, c’est-à-dire dans le système ou l’infrastructure concernée, pour comprendre concrètement les problèmes. Lorsque des tickets critiques, ou « bacs rouges », apparaissent (symbolisant un problème de qualité), l’équipe ne se contente pas de théories abstraites, mais enquête directement sur le système. Elle observe les logs et surveille les opérations en temps réel afin de comprendre la véritable origine du problème et ainsi le résoudre efficacement, sans chercher de responsables individuels.

4. Ne pas viser la perfection dès le début, mais chercher 1% d’amélioration maintenant

Inoxtag illustre parfaitement un principe clé du Lean : il ne vise pas l’Everest dès le premier jour, mais progresse par étapes, en s’entraînant régulièrement. Chaque jour, il cherche à être un peu meilleur que la veille. Son ascension commence par des actions simples : adopter une hygiène de vie saine, améliorer son alimentation, faire du cardio — tout cela pour le préparer progressivement aux défis à venir. Cette approche graduelle, dans le Lean, est une préparation au « saut de performance », une rupture marquante avec l’état initial. Dans la vidéo, son premier grand voyage au Népal pour gravir l’Ama Dablam incarne ce moment de transformation.

Une équipe support IT, pratiquant le Kaizen, peut s’inspirer de cette démarche en travaillant régulièrement sur l’amélioration continue. Chaque semaine, l’équipe peut analyser les « bacs rouges » (les problèmes qualité) et lancer des cycles PDCA ciblant les causes principales, selon l’analyse Pareto. Cette méthode leur permettra non seulement d’améliorer leurs compétences en résolvant les irritants du quotidien, mais aussi d’améliorer leur qualité de vie au travail, tout en devenant aussi productifs. Pour l’entreprise, cette montée en compétence se traduit par un gain de compétitivité accru, avec à la clé, une meilleure position sur le marché et une croissance durable.

5. Faire bien avant de faire vite

Inoxtag met en avant l’importance de la précision et de la sécurité avant la vitesse, car dans un environnement aussi périlleux que l’Everest, même une petite erreur peut être fatale. Ce principe trouve un écho direct dans le Lean management, où l’on privilégie la qualité avant de vouloir accélérer les délais. En effet, la majorité des retards proviennent de problèmes de qualité non maîtrisés. Lorsque les équipes IT ne contrôlent pas correctement leurs processus, elles passent plus de temps à corriger les erreurs qu’à apporter de la valeur ajoutée.

Dans ce cadre, l’amélioration passe par la résolution des problèmes sur les « bacs rouges » (problèmes qualité), mais cela n’est possible qu’avec des standards de travail bien définis et une formation adéquate des équipes. Pour un directeur informatique, cet investissement dans la qualité, via des processus clairs et des équipes formées, se traduit non seulement par une réduction des délais de résolution, mais également par une plus grande efficacité opérationnelle et une amélioration de la performance globale du service.

6. Trouver des solutions à investissement zéro

Avec un investissement de deux millions d’euros et une équipe d’environ cent personnes, il est difficile d’affirmer qu’Inoxtag a respecté la 6e règle du kaizen. En effet, l’une des règles consiste à trouver des solutions qui sont à portée de main, sans engager de dépenses importantes, ni avoir recours à des prêts bancaires. L’esprit du kaizen souligne que les solutions sont souvent simples et accessibles, des petites améliorations plutôt que de grands changements coûteux.

Dans le cadre d’une équipe IT Lean, l’application de cette règle prend tout son sens. Plutôt que de chercher à acheter un nouveau système ERP ou investir massivement dans de nouvelles technologies, l’équipe se concentre sur des améliorations quotidiennes et continues. Par exemple, un suivi rigoureux de la performance de l’équipe au jour le jour peut révéler des potentiels d’amélioration. Un manager Lean IT est là pour éliminer les « cailloux dans les chaussures », c’est-à-dire les obstacles qui ralentissent les équipes, tandis que des revues techniques régulières ou des cycles PDCA (Plan-Do-Check-Act) permettent de résoudre les problèmes plus complexes de manière systématique, sans forcément engager de lourds investissements financiers. Ces actions illustrent parfaitement l’approche du kaizen : chercher à améliorer les processus sans investissement important, mais en optimisant ce qui existe déjà.

7. Continuer à trouver des idées dans la difficulté

Tout comme Inoxtag, qui persévère face aux doutes et aux difficultés, qu’il s’agisse du Covid ou d’événements inattendus comme un crash d’hélicoptère, il prend le temps de réfléchir avant de continuer.

Dans une équipe Lean IT, cette résilience se traduit par la capacité à ne jamais cesser de chercher des améliorations, même en période de crise. Lorsque les budgets sont restreints, les équipes sont souvent confrontées à des contraintes techniques ou à des défis imprévus. Cependant, c’est dans ces moments-là que l’esprit du kaizen brille le plus : plutôt que d’abandonner, l’équipe se pose les bonnes questions et explore de nouvelles pistes, souvent sans coût supplémentaire, pour avancer. Par exemple, même en cas de surcharge de travail ou de limitation des ressources, une équipe Lean IT continuera de chercher des solutions innovantes, comme automatiser une tâche répétitive ou simplifier un processus interne.

8. Poser 5 fois la question « Pourquoi ? » et rechercher la cause première

Inoxtag, en analysant chaque étape de sa progression, cherche à comprendre en profondeur les raisons de ses difficultés. Cette approche s’apparente à la méthode des « 5 Pourquoi » du Kaizen, où l’on demande plusieurs fois « Pourquoi ? » pour découvrir la cause première des obstacles rencontrés.

Dans une équipe de support IT Lean, cette méthode est utilisée pour aller au-delà des symptômes visibles d’un problème. Par exemple, si un serveur tombe régulièrement en panne, la solution simple consiste à redémarrer le système à chaque incident. Toutefois, dans une équipe IT Lean on appliquerait l’approche des « 5 Pourquoi ? » pour creuser plus profondément. Ils commenceraient par se demander : « Pourquoi le serveur tombe-t-il en panne ? » Si la réponse est « Parce qu’il est en surcharge », on poserait un autre « Pourquoi ? » pour comprendre les causes de cette surcharge (par exemple, une mauvaise configuration ou un manque de ressources). Chaque question permettant de se rapprocher de la racine du problème.

Cette méthode évite de simplement traiter les symptômes et permet à l’équipe IT de mettre en place des solutions durables. Par exemple, une configuration correcte ou une optimisation des ressources permettrait d’éviter la récurrence des pannes, renforçant ainsi la stabilité du système et la satisfaction des utilisateurs. Tout comme Inoxtag qui dissèque ses difficultés pour s’améliorer, une équipe IT Lean utilise les « 5 Pourquoi » pour garantir des solutions durables aux problèmes rencontrés.

9. Rechercher les idées de 10 personnes plutôt que le savoir d’une seule

Inoxtag démontre qu’il est possible de surmonter des obstacles en s’appuyant sur des ressources locales et en mettant en avant des valeurs essentielles telles que le travail d’équipe, la confiance, l’empathie et le respect, notamment envers les sherpas. Cette approche collaborative crée une dynamique de motivation partagée, où chaque membre se retrouve dans un objectif commun. Inoxtag ne se repose pas uniquement sur ses compétences ; il fait appel à des experts pour l’aider dans son défi.

Pour une équipe IT, cela se traduit par des initiatives concrètes comme la mise en place d’un management visuel pour mieux suivre les performances et les tâches en cours. L’équipe peut renforcer son efficacité par des actions simples et peu onéreuses : des formations express de 5 minutes, la formalisation de standards de travail, et une meilleure gestion des processus existants. Cette approche permet d’améliorer les performances à investissement nul, tout en créant un environnement de travail plus efficace et cohérent, comme avec le travail collaboratif et le brainstorming collectif. Par exemple, lorsque l’équipe support rencontre un problème complexe, elle sollicite les idées de tous les membres, voire d’autres équipes, plutôt que de s’appuyer sur l’avis d’un seul expert. Cette approche encourage la créativité et permet de trouver des solutions que l’on n’aurait pas envisagées seul.

10. Les opportunités d’amélioration sont infinies

Certes, Inoxtag visait le sommet de l’Everest dès le début de son aventure, mais il a su se fixer des objectifs de progrès tout au long de sa préparation de douze mois pour être prêt le jour J. En commençant par des activités comme le sport, les randonnées, et les treks – du GR20 en Corse au Mont-Blanc, en passant par le Cervin et l’Ama Dablam – il nous montre que les opportunités d’amélioration sont infinies. À chaque étape franchie, une nouvelle opportunité s’offre à lui, et même après avoir atteint le sommet du monde, il continue de chercher des moyens de progresser. À la fin de son documentaire, on le voit se challenger hors de sa zone de confort, avec des fermiers à Cuba, démontrant que la recherche d’amélioration ne s’arrête jamais.

Dans une équipe IT qui adopte le Lean, l’amélioration continue est un processus sans fin. L’équipe sait constamment se remettre en question, et grâce à l’application rigoureuse de la résolution de problèmes, chaque cycle du PDCA devient une opportunité de développement des compétences. À chaque itération, quelqu’un apprend quelque chose de nouveau.

La mesure précise de la performance permet à l’équipe d’identifier clairement les axes d’amélioration. En appliquant systématiquement le PDCA, les collaborateurs affinent leurs compétences, ce qui renforce progressivement la qualité des processus. Cela se traduit par une réduction des retouches, des allers-retours inutiles et une diminution des dysfonctionnements. Le résultat final est une satisfaction client accrue, car les délais sont raccourcis et la qualité du produit ou du service est irréprochable.

Pour l’équipe, cela se concrétise par une amélioration significative de la productivité, où chaque gain en efficacité contribue à l’atteinte de performances de plus en plus élevées. En somme, le Lean permet non seulement de mieux répondre aux besoins du client, mais aussi de créer un environnement où l’apprentissage et l’amélioration sont constants et intégrés au quotidien.

Conclusion

Comme le dit Inoxtag : « Le kaizen, c’est progresser soi-même, un petit pas après l’autre, à son propre rythme ». Et c’est précisément cela l’essence du Lean. Que ce soit dans l’aventure personnelle d’Inoxtag ou au sein d’une équipe IT, les principes du kaizen nous rappellent que la clé du succès réside dans l’amélioration continue, étape par étape. En s’appuyant sur des valeurs comme la collaboration, la recherche collective de solutions, et l’adaptation aux défis du quotidien, chacun peut contribuer à des progrès durables. Que ce soit pour gravir une montagne ou optimiser un système IT, l’esprit du kaizen nous guide vers un avenir meilleur, où chaque petite amélioration nous rapproche d’un objectif plus grand, tout en respectant le rythme de chacun.

Operae accompagne des équipes IT dans leurs démarches d’amélioration continue depuis plus de quinze ans. Contactez-nous pour discuter de la façon dont nous pouvons vous aider à atteindre votre Everest à vous, pas à pas : contact at operaepartners point com