Traduction par Aya Hizem du billet de Christoph Roser issu de son blog All about Lean.

Dans mon dernier article, j’ai commencé à examiner les facteurs qui influencent l’efficacité d’une ligne, en particulier le pourcentage de temps à valeur ajoutée (VA) par les opérateurs. Pour cela, je dispose d’un bon ensemble de données issues de cinquante-trois observations différentes. Un facteur important était la vitesse de la ligne. Les lignes plus rapides sont non seulement plus faciles à optimiser, mais elles apportent également plus de bénéfices lors de l’optimisation. Dans cet article, je vais examiner la taille des groupes, comparer le Japon et l’Allemagne, les assemblages finaux avec les sous-ensembles, et les voitures de tourisme avec les véhicules commerciaux.

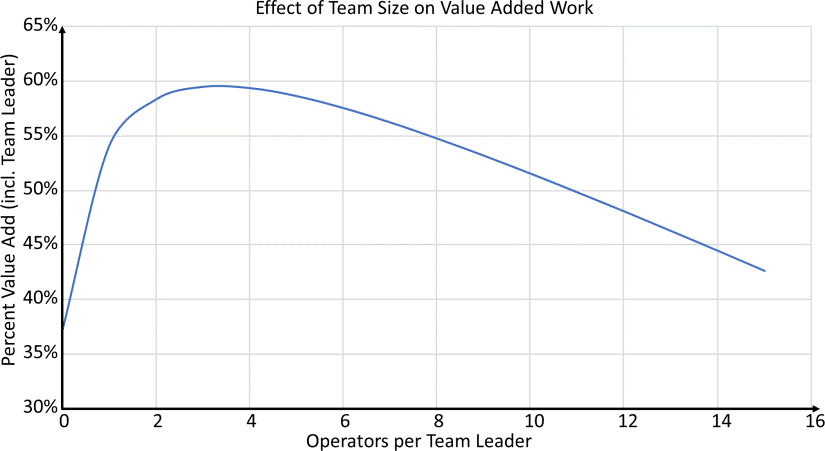

Taille du groupe

L’un des facteurs qui influence l’efficacité est la taille du groupe de niveau le plus bas sur la ligne d’assemblage. De combien d’opérateurs un chef d’équipe est-il responsable ? Il semble qu’un groupe plus petit offre un soutien plus rapide et de meilleure qualité aux opérateurs, ce qui augmente l’efficacité. Une taille de groupe entre deux et six opérateurs par chef d’équipe semble être idéale (cf mon billet sur la structure des équipes chez Toyota).

Un autre facteur est le type de ligne. Ici, je distingue s’il s’agit d’une ligne d’assemblage final, ou d’une ligne de sous-assemblage ou de pré-assemblage. La ligne d’assemblage final ne correspond pas forcément au produit final de l’entreprise ; c’est simplement le produit final de l’usine. Par exemple, une ligne d’assemblage de moteurs serait une ligne d’assemblage final pour une usine de moteurs, mais un sous-assemblage si une usine automobile fabrique également des moteurs.

On suppose que l’attention de la direction se concentre davantage sur la ligne d’assemblage final que sur les systèmes de production ou les lignes de sous-assemblage qui la précèdent. En effet, c’est à l’endroit où le produit sort que l’argent entre. Si le produit ne sort pas, des problèmes et des plaintes apparaîtront. Ainsi, les lignes d’assemblage final sont généralement plus importantes aux yeux du directeur de l’usine que les sous-assemblages.

Les données soutiennent cette hypothèse, bien que je doive admettre qu’avec seulement six sous-assemblages comparés à quarante-sept assemblages finaux, cela reste moins certain. Mais il semble que tous les sous-assemblages, sauf un, ont un pourcentage de valeur ajoutée inférieur à la tendance des assemblages finaux. Un seul sous-assemblage dépasse à peine la tendance des assemblages finaux.

Dans l’ensemble, il semble que les assemblages finaux soient légèrement plus performants que les sous-assemblages, bien que la différence ne soit pas très marquée. Avec seulement six points de données, la fiabilité des résultats est plus faible. La tendance pour les sous-assemblages peut aussi être trompeuse en raison du petit nombre de données. De plus, alors que dans certaines usines les assemblages finaux avaient un avantage de 10 points de pourcentage en valeur ajoutée, dans d’autres usines, les assemblages finaux faisaient légèrement moins bien que les sous-assemblages.

Le type de produit (voiture particulière ou véhicule utilitaire)

La question suivante est : y a-t-il une différence si le produit est une voiture particulière ou un véhicule utilitaire ? Étant donné que je passe beaucoup de temps dans l’industrie automobile, la plupart de mes données concernent des véhicules. J’ai des données pour quarante-trois lignes de production de voitures particulières et neuf pour des véhicules utilitaires (camions, bus, fourgonnettes, etc.).

D’après mon expérience, les lignes d’assemblage pour véhicules utilitaires ont généralement une efficacité plus faible, mais elles ont aussi souvent des temps de takt plus longs que les voitures particulières. Les données confirment cette observation. En observant les tendances, elles sont presque identiques. Pour un même takt, il n’y a pas de différence significative dans le temps à valeur ajoutée entre un véhicule utilitaire et un véhicule particulier. Cependant, j’ai remarqué que les usines de véhicules utilitaires tendent à être un peu plus désorganisées.

La localisation (Japon ou Allemagne)

Enfin, regardons la différence entre une usine au Japon et une usine en Allemagne. Pourquoi le Japon et l’Allemagne ? Parce que ce sont les pays pour lesquels j’ai des données, issues de mon Grand Tour de l’industrie automobile japonaise et de mon Grand Tour de l’industrie automobile allemande. Pour les États-Unis, vous devrez attendre que je puisse faire un Grand Tour de l’industrie automobile américaine. Mais les États-Unis sont tellement vastes que je ne sais pas quand je pourrai voyager partout. Désolé.

J’ai trente-quatre points de données pour l’Allemagne et dix-neuf pour le Japon, ce qui offre une bonne fiabilité aux résultats. Il y a clairement une différence. En moyenne, les usines japonaises ont un temps à valeur ajoutée supérieur de 10 points par rapport aux usines allemandes. Cela signifie qu’une usine allemande typique a besoin de cinq opérateurs là où le Japon se contente de quatre. Réduire les coûts de main-d’œuvre de 20 % pour le même travail à valeur ajoutée est avantageux. À noter qu’ils ont plus de personnel de soutien pour obtenir ces meilleurs résultats, mais globalement, cela reste plus rentable que pour les usines allemandes moyennes.

Alors, pourquoi le Japon est-il plus efficace que l’Allemagne ? Ce n’est certainement pas parce que le soleil se lève plus tôt là-bas. À mon avis, cela vient de la culture japonaise, qui accorde une grande attention aux détails. J’ai consacré un article de blog au Monozukuri – l’éthique de travail japonaise – pour en parler davantage. Les Allemands aiment aussi les détails, mais ils se concentrent surtout sur la conception de la voiture, plus que sur sa fabrication.

Donc, vous vous interrogez peut-être : si c’est une question de culture, que peut-on faire ? En réalité, on peut faire beaucoup. Bien que Toyota et Nissan soient en tête en termes de temps à valeur ajoutée dans le graphe ci-dessus, on voit un point bleu isolé parmi les meilleurs. Il s’agit de l’usine BMW à Leipzig, suivie de près par celle de BMW à Munich (j’ai aussi des articles sur eux). Bien que la culture japonaise favorise une ligne d’assemblage efficace, il est tout à fait possible d’atteindre ce niveau ailleurs. Aux États-Unis, il y avait NUMMI, la coentreprise entre GM et Toyota ; en Allemagne, il y a BMW (Munich et Leipzig), et d’autres entreprises et usines de qualité qui peuvent rivaliser avec Toyota (Takaoka et Tsutsumi). Cependant, cela demande beaucoup de travail et, surtout, une attention constante aux détails.

En résumé, des lignes rapides sont des lignes efficaces, les sous-assemblages sont un peu moins performants que les assemblages finaux, et la production japonaise excelle dans de nombreux domaines par rapport à l’Allemagne. Mais l’amélioration est possible en Allemagne, et ailleurs aussi ! Allez-y, devenez les meilleurs des meilleurs, avec une ligne rapide où vous accorderez grande attention aux détails, et surtout : organisez votre activité !

L’analyse de la coach lean Aya Hizem : pour résumer la pensée de C.Roser, pour produire de manière efficace il faut faire attention au détail, et donc faire bien avant de faire vite. Contactez-nous pour bénéficier d’un accompagnement.