Traduction par Aya Hizem du billet de Christoph Roser paru sur son blog All about lean

Toyota est célèbre (entre autres) pour l’organisation de ses équipes sur les lignes de production. Le nombre d’équipiers par superviseur est assez faible, et je pense que c’est une des clés de son succès. Alors que de nombreuses entreprises occidentales surchargent leur hiérarchie, chez Toyota les superviseurs ont véritablement le temps d’aider leurs équipes et d’améliorer les opérations. Examinons cela plus en détail. Ce billet de blog est inspiré par le livre de Baudin et Netland, Introduction to Manufacturing.

Chez Toyota, les opérateurs de première ligne sont organisés en équipes de quatre à six personnes (selon mes propres observations, d’autres évoquent 5 à 8). Ces équipes sont dirigées par un chef d’équipe, appelé hancho (班長, signifiant : chef d’équipe, chef de groupe), bien que le terme anglais team leader soit aussi parfois utilisé chez Toyota. En général, ce chef d’équipe est un opérateur promu, très expérimenté, qui connaît parfaitement les postes de travail de son équipe. Ce poste représente une sorte de transition entre celui d’opérateur et de cadre. Le chef d’équipe n’a pas le pouvoir de prendre des mesures disciplinaires et son rôle inclut également des tâches opérationnelles, en plus de la supervision. Un chef d’équipe consacre environ 40 à 60 % de son temps aux tâches de production, et le reste au suivi de l’équipe.

En plus de son travail de production, le chef d’équipe est là pour soutenir les opérateurs. Il les aide en cas de problème, signalé par l’andon. Cela peut concerner des problèmes de sécurité, de délai (un opérateur qui prend du retard) ou de qualité (produit non conforme). Toutefois, comme chez Toyota un produit défectueux ne peut généralement pas progresser sur la ligne, un problème de qualité devient rapidement un problème de délai. Dans tous les cas, le chef d’équipe intervient. Pour des problèmes plus importants, le superviseur ou l’équipe de maintenance devrait également arriver rapidement en renfort. Les chefs d’équipe doivent s’assurer que les matériaux et les outils sont disponibles et en bon état de fonctionnement. Si un opérateur a besoin d’une pause (par exemple, pour aller aux toilettes), le chef d’équipe prend le relais.

Exemple de matrice de compétences

Les chefs d’équipe suivent également les compétences et les besoins de formation, par exemple en utilisant une matrice de compétences (ou matrice de qualifications). Ils peuvent former les opérateurs directement sur le poste de travail, en aidant les nouveaux jusqu’à ce qu’ils puissent accomplir les tâches de manière autonome. Ils vérifient que chacun respecte les standards et sont les premiers à recueillir des idées pour améliorer ces standards. Ils jouent aussi un rôle actif dans la mise en œuvre des améliorations.

Les chefs d’équipe facilitent la communication au sein de l’équipe, avec les échelons supérieurs, et avec les équipes voisines, y compris entre les différents shifts (équipes de travail en rotation). Ils suivent la performance et le respect des standards, et effectuent les évaluations de performance semestrielles des opérateurs. Ils interviennent également si un changement de production est nécessaire (même si de nombreuses lignes chez Toyota sont suffisamment flexibles pour passer d’un produit à un autre sans changement de configuration).

Au-dessus du chef d’équipe, le chef de groupe (un superviseur ou un manager, et non plus un opérateur), est responsable de quatre à six chefs d’équipe et de leurs équipes. Ainsi, un superviseur est en charge de seize à trente-six personnes, généralement plutôt la fourchette basse. En moyenne, cela représente environ dix-huit personnes. À noter que les titres comme chef d’équipe, chef de groupe, superviseur, etc., sont définis et utilisés de manière très variable selon les entreprises.

Les avantages de cette organisation

La question est de savoir si tout cela en vaut la peine. Est-il justifié d’avoir des employés supplémentaires pour former de petites équipes afin de mieux soutenir les travailleurs de première ligne ? Toyota pense que oui (et je suis d’accord). Heureusement, j’ai des données !

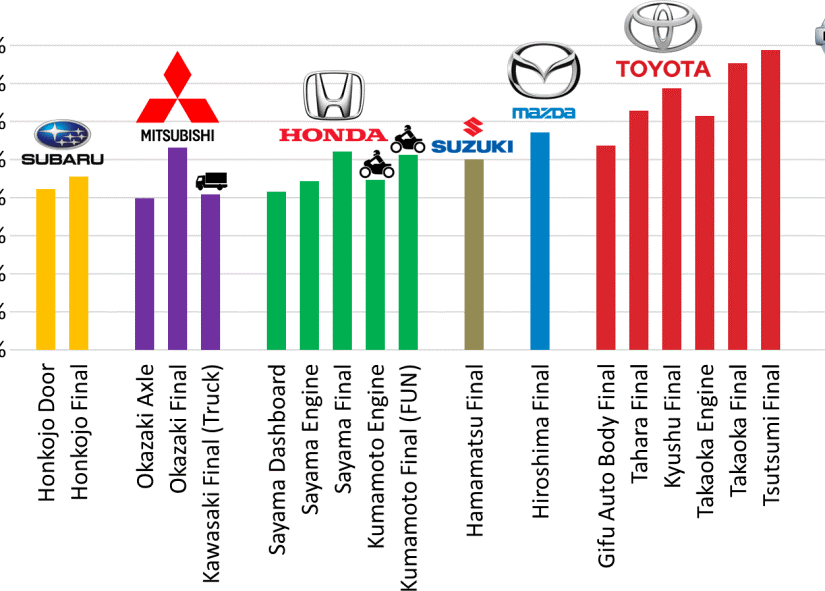

Il y a quelques années, j’ai effectué un grand tour de l’industrie automobile japonaise. Dans le cadre de cette visite, j’ai mesuré le pourcentage de temps où un opérateur crée de la valeur sur une ligne d’assemblage. J’ai également demandé à certaines usines leur ratio de superviseurs par rapport aux responsables de première ligne.

Déjà à l’époque, j’avais remarqué une corrélation entre la taille réduite des équipes et de meilleures performances, mais je n’avais jamais mis cela sous forme de graphique. C’est chose faite : ci-dessous la relation entre le pourcentage de valeur ajoutée et la taille de l’équipe dans différentes usines automobiles (et une usine de camions) au Japon. J’ai également ajouté une ligne de tendance.

Ces données sont un peu désordonnées. Par exemple, j’ai mesuré une seule ligne chez Mazda Hiroshima, avec une efficacité de 57 %. Mazda m’a aussi indiqué qu’il y avait entre dix et quinze opérateurs par chef d’équipe. A l’usine Mitsubishi Okazaki m’a dit qu’il y avait quinze membres par chef d’équipe. J’ai mesuré deux lignes : l’assemblage des essieux à 40 % et l’assemblage final à 53 %. La valeur ajoutée en pourcentage est une estimation approximative de ma part, et la taille des équipes est celle donnée par l’usine, donc ces mesures sont un peu floues. Néanmoins, il est clair qu’il y a une corrélation : des équipes plus petites ont des performances bien meilleures. En gros, chaque réduction de la taille de l’équipe d’un membre ajoute environ deux points de pourcentage au temps de valeur ajoutée. (Note : ne pas confondre réduction de la taille de l’équipe et licenciement, c’est différent.)

Continuons à analyser les chiffres. Si vous avez quinze opérateurs par chef d’équipe, cela signifie qu’il y a des équipes de seize personnes, incluant le chef d’équipe, ce qui fait que 6,3 % de vos employés sont des chefs d’équipe. Si un chef d’équipe travaille de manière productive seulement 50 % du temps, cela signifie que 3,1 % des personnes (la moitié de 6,3 %) s’occupent de tâches administratives, et 96,9 % travaillent réellement sur le produit. Votre valeur ajoutée est de 44 %, donc en réalité, 43 % du temps de toutes vos personnes génèrent un bénéfice pour votre entreprise (96,6 % travaillent à 44 % d’efficacité).

Si vous avez dix opérateurs par chef d’équipe (c’est-à-dire des équipes de onze personnes, incluant le chef), alors 9,1 % de vos employés sont des chefs d’équipe, ce qui signifie que 4,5 % du temps de vos employés est consacré à des tâches administratives, avec 95,5 % du temps travaillant sur le produit. Cependant, la valeur ajoutée en pourcentage a augmenté à 55 %, et en réalité, 52 % du temps de vos employés génère un bénéfice pour votre entreprise. En traçant cela pour toute taille d’équipe entre quinze et zéro (tous les membres sont des chefs d’équipe), nous obtenons le travail de valeur ajoutée global. D’après ces estimations, la taille d’équipe idéale se situe entre deux et six personnes, ce qui correspond à la taille des équipes chez Toyota.

Veuillez noter qu’il ne s’agit que d’une estimation approximative, avec beaucoup d’hypothèses. Les données ne sont pas très précises (un intervalle de confiance serait très large), j’ai fait une extrapolation linéaire au-delà de la plage de mes données (c’est-à-dire pour des tailles d’équipe inférieures à trois), j’ai supposé qu’un chef d’équipe coûte autant qu’un opérateur, etc. D’un autre côté, je doute qu’un chef d’équipe ayant quinze personnes puisse encore travailler 50 % de son temps sur le produit. Mais dans l’ensemble, il semble que cela vaille la peine de former des équipes plus petites, composées d’environ deux à six opérateurs par chef d’équipe. En passant, il est également recommandé d’avoir des équipes de trois à six personnes dans les projets pour une performance idéale.

Pourquoi ne fait-on pas la même chose dans les entreprises occidentales ?

La réponse est – comme trop souvent dans le lean – la comptabilité. Le coût d’un superviseur ou d’un chef d’équipe peut être mesuré très facilement. En revanche, il est vraiment difficile de quantifier le bénéfice. Si la comptabilité ne peut pas le mesurer, elle le considère comme nul (c’est-à-dire qu’un chef d’équipe n’a pas de valeur pour la comptabilité). Par conséquent, pour améliorer les chiffres, le nombre de chefs d’équipe a été réduit, et on trouve souvent des équipes de vingt, trente, voire plus d’opérateurs pour un seul superviseur ou chef d’équipe.

Naturellement, le chef d’équipe est totalement submergé par le travail et a du mal à s’en sortir, sans parler de pouvoir vraiment aider ses opérateurs ou soutenir l’amélioration. Par conséquent, l’efficacité diminue et toute l’opération en souffre.

Renverser cette tendance est difficile, car il faudrait ajouter des chefs d’équipe, ce qui coûte de l’argent, mais il faut du temps avant que le bénéfice des équipes plus petites ne se fasse sentir (un autre exemple de la vallée des larmes dans le lean). Cependant, à long terme, cela en vaudrait vraiment la peine. Maintenant, allez-y, réduisez la taille de vos équipes, donnez à vos opérateurs le soutien dont ils ont besoin, et organisez votre activité !

L’avis de la coach Aya Hizem : « Ce billet illustre bien l’organisation minutieuse et le rôle central des chefs d’équipe dans le modèle Toyota. Ce système, où les opérateurs de première ligne bénéficient d’un support technique constant, me semble essentiel pour favoriser la résolution des problèmes type boucle courte (la résolution de problèmes rapide au quotidien) et le développement de compétences des équipes.

Ce qui retient particulièrement mon attention, c’est l’équilibre entre les responsabilités opérationnelles et les tâches de soutien du chef d’équipe. En consacrant environ 40 à 60 % de leur temps à la production, les chefs d’équipe restent proches des réalités terrain, ce qui leur permet d’intervenir efficacement en cas de besoin. Lors de ma visite dans une usine de Toyota au Royaume Uni, j’ai assisté à l’andon qui a été activé car un opérateur a signalé 2 fois un problème sur son poste : un employé en charge de l’amélioration ainsi que le chef d’équipe sont venus sur la ligne voir et chercher à comprendre.

De plus, l’utilisation des outils comme la matrice de compétences montre une gestion active du développement des compétences, qui pour moi, est la clé pour la polyvalence et la standardisation, deux éléments centraux du lean. Cette approche pourrait inspirer d’autres entreprises, surtout celles cherchant à impliquer activement les opérateurs dans la résolution de problèmes et dans l’amélioration des standards pour faire de l’amélioration continue.

L’exemple de Toyota, où la taille optimale des équipes est entre 2 et 6 opérateurs par chef, montre que réduire la taille des équipes peut générer une augmentation significative du pourcentage de temps consacré à des activités à valeur ajoutée. En lean, cette approche est importante, car elle repose sur la valorisation du terrain et l’élimination des gaspillages. Bien que les données ne soient pas toujours exactes, elles démontrent une tendance claire : avec des équipes plus petites et plus autonomes, on obtient des performances opérationnelles supérieures. Cela confirme l’importance d’investir dans un encadrement bien dimensionné pour favoriser une culture de l’amélioration continue et de la performance au quotidien et sur du long terme. »

Sources et inspiration :

Le livre de Michel Baudin et Torbjörn Netland, page 17 consacrée à l’organisation des équipes. C.Roser a ajouté ses propres données pour créer cet article et il recommande la lecture de l’ouvrage : Baudin, Michel, et Torbjørn Netland. 2022. An Introduction to Manufacturing: An industrial Engineering and Management Perspective. 1st edition. New York, NY: Routledge.