Le standard, qu’est-ce que c’est ?

En Lean management, le standard est un outil se matérialisant par document qui décrit la meilleure façon connue par une équipe donnée, à cet instant, pour réaliser une tâche. Je vais vous raconter comment une équipe que j’ai accompagnée est passée de 77 % de documents bon du premier coup à 97 %, grâce à cet outil.

Quelle était la situation initiale ?

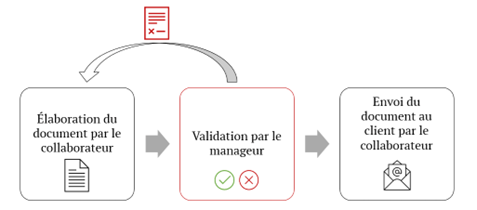

L’équipe en question est composée d’une quinzaine de personnes, travaillant sur le même processus administratif qui produit un ensemble de documents qui doivent être envoyés au client. Le collaborateur en charge du dossier rédige le document relatif à son étape du processus et l’envoie pour validation au manager.

Ici, nous avons mesuré que 23 % des pièces produites étaient erronées et devaient être retouchées avant envoi au client. Nous avons remarqué que des allers et retours étaient générés, causant une perte de temps pour l’équipe et engendrant un allongement du délai de livraison du document au client entrainant une insatisfaction. Le délai s’élevait à 9 jours ouvrés en moyenne contre 5 jours attendus contractuellement.

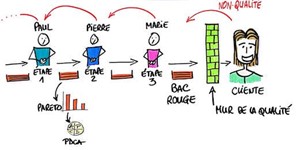

Dans cette équipe, le travail de contrôle est assuré par la manager qui agit comme « mur de la qualité ». C’est-à-dire que c’est la seule personne qui permet de protéger le client de la non-qualité en faisant barrière lors de la vérification et l’interception des documents erronés, juste avant l’envoi.

Le Lean s’attache à assurer la qualité à chaque poste de travail, tout au long du processus. Dans une équipe lean, chaque collaborateur sait précisément ce qu’il doit réaliser, ce qui est attendu de lui à la fin de l’étape et est apte à qualifier ce qu’il produit de « bonne pièce » ou non. Face à la situation de notre équipe et afin de parvenir à cet idéal, nous avons mis en place des bacs rouges afin de capter les irritants et éléments bloquants ou perturbateurs. Cela a marqué le premier pas dans l’amélioration et a donné matière à la pratique de résolutions de problème.

Quelles sont les causes ?

En analysant les pièces collectées à l’aide du bac rouge, les membres de l’équipe ont constaté les erreurs qu’ils réalisaient : certaines étaient causées par des lacunes sur certaines fonctionnalités du logiciel utilisé, d’autres par un manque de compétences techniques du métier. Consciente des erreurs réalisées, l’équipe avait historiquement mis en place une méthode de double vérification, par le collaborateur effectuant la tâche puis par le manager afin de faire barrière aux erreurs. Mais le manque de formation des collaborateurs ne leur permettait pas de réaliser les bons points de contrôle, qui étaient en fait bien différents des points de contrôle que réalisait la manager. Le contrôle effectué par les collaborateurs perdait donc son utilité car il laissait passer les erreurs.

Pourquoi le standard comme outil d’amélioration ?

Pour répondre à ce problème, les collaborateurs ont été formés, selon les besoins, sur le logiciel permettant l’élaboration des documents. Mais alors comment avons-nous procédé ? Une fois ces besoins définis, les membres de l’équipe ont rédigé des standards, indispensables lors des formations. Le standard n’est pas rédigé par la responsable de service mais par une personne, au sein de l’équipe, touchant le processus et experte. Les formations ont été réalisées selon la pédagogie du TWI (Training Within Industry), d’abord en montrant le geste et en présentant le standard par itération trois fois, puis, en faisant pratiquer l’apprenant trois fois tout en étant soutien pour d’éventuelles questions ou corriger les erreurs. Le support du standard est donné à l’apprenant afin qu’il puisse s’y référer à tout moment pour être sûr d’effectuer le geste correctement.

Le deuxième problème rencontré concernait les connaissances métiers. Les collaborateurs ont des lacunes, non pas sur la tâche en elle-même, mais sur la réflexion nécessaire lors du contrôle : qu’est-il important de contrôler ? Quels sont les enjeux si les informations sont fausses ?

Ici, nous avons choisi une des formes de standard : la check-list. Elle a été réalisée par deux collaborateurs qui se sont appuyés sur leurs compétences techniques mais également sur les pièces erronées collectées. Cela a permis d’agréger les connaissances pour produire un standard adapté à l’équipe et pour l’équipe. La check-list a pour vocation d’aider les collaborateurs dans la réalisation de leur document, ne listant pas toutes les étapes mais les points de vigilance à ne pas louper pour réaliser de la meilleure façon leurs tâches. Au fur et à mesure, cela scelle leurs compétences et leurs connaissances métiers. Aussi, cela leur permet d’avoir la capacité de reconnaître si le geste qu’ils réalisent est correct ou incorrect, par l’auto-contrôle.

Quels sont les résultats ?

La culture de l’amélioration continue s’est installée dans cette équipe : elle alimente les bacs rouges afin d’isoler les problèmes et continue de mesurer la qualité des documents sortants. De cela émergent des résolutions de problème.

Les résultats de la mise en place de ce standard ont été très vite visibles puisqu’en trois semaines, le taux de non-qualité des documents est passé de 23 % à 5 %. L’équipe exprime être montée en compétences : la check-list accompagne chacun à son poste de travail, lors de la réalisation de la tâche et lui permet ainsi de ne rien louper. Aussi, les collaborateurs et le manager disent avoir gagné en temps de travail, de par la réduction des erreurs et par conséquent la réduction des allers et retours. Face à ces bons résultats la manager a donc supprimé son étape de contrôle pour certains documents car elle n’était plus nécessaire. Cela représente 50 % en moins de sa charge de validation des documents, soit 3h30 par semaine de dégagées, sympa non ? L’augmentation du « right first time » a également eu un impact positif sur le délai de remise du document au client, puisqu’il est passé de 9 jours ouvrés à 3 jours ouvrés (soit 2 jours de moins que les 5 attendus contractuellement).

Quelles sont les prochaines étapes ?

Le standard est un outil capital dans l’amélioration continue car il assure que les bons gestes et les bonnes pratiques deviennent pérennes, donc garantissent la qualité. Il permet de progresser, sans jamais reculer. Par ailleurs, il se veut évolutif. En effet, la mesure de performance, l’alimentation des bacs rouges ainsi que les résolutions de problèmes qui en découlent, permettront une mise à jour de ce standard, afin d’améliorer les pratiques et de garantir à nouveau, le niveau de qualité. De plus, les entreprises se réorganisent perpétuellement et doivent répondre à de nouvelles attentes clients : ces deux critères pourront également être facteurs d’évolution du standard. Alors convaincu ?

Contactez-nous si vous souhaitez faire du Lean pour résoudre vos problèmes de qualité : 01 40 05 96 88 contact at operaepartners point com